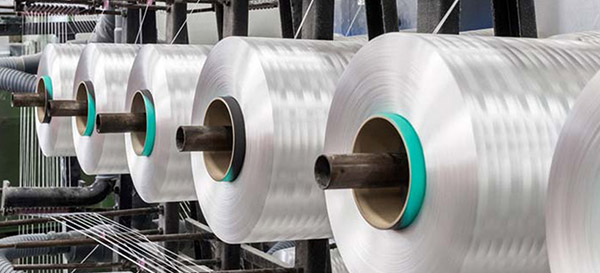

تاریخچه صنعت نساجی در ایران به سال های دوری برمیگردد و در طی این سال ها تغییرات زیادی در مراحل و ابزارهای تولید پارچه به وجود آمده است. صنعت نساجی جایگاه مهمی در جهان داشته و از اساسی ترین صنایع در کشورها مختلف محسوب می شود. در واقع کارخانه های نساجی باید پارچه لباس ها، ملحفه، پرده و… را آماده کرده و به بازار وارد کنند. اما آیا می دانید مراحل تولید پارچه به چه صورت است؟ ما در این مقاله قصد داریم به بررسی مراحل تولید پارچه در کارخانه های نساجی بپردازیم، پس تا انتهای این مطلب همراه ما باشید.

انواع مواد اولیه در تولید پارچه

از اصلی ترین نیازهای بشر پارچه است و یکی از مفیدترین مصنوعات بشری به حساب می آید. کاربرد پارچه بسیار زیاد بوده و به همان اندازه تنوع دارد. تولید پارچه نیازمند مواد اولیه است و ابتدا باید ببینیم برای ساخت پارچه ها چه موادی استفاده می شود؟

مواد اولیه تولید پارچه شامل الیاف طبیعی و الیاف مصنوعی است. الیاف طبیعی مانند پنبه، پشم، ابریشم و الیاف مصنوعی مانند ریون، نایلون و پلی استر می باشد. ویژگی لباس هایی که دوخته می شوند به نوع این الیاف بستگی دارد. از جمله بافت لباس، وزن و… همگی مربوط به ویژگی های پارچه و موادی که در آن به کار رفته می باشد.

الیاف پنبه

در صنعت برای تولید بسیاری از پارچه ها از پنبه استفاده می کنند. می توان گفت پنبه یکی از پرکاربردترین الیاف طبیعی در صنایع نساجی است. از ویژگی های پنبه می توان به خنک بودن آن اشاره کرد. پارچه هایی که با پنبه بافته می شوند گرما را از خود عبور داده و برای روزهای گرم سال انتخاب بسیار خوبی به حساب می آیند، به همین دلیل در فصل بهار و تابستان لباس های پنبه ای بیشتری وارد بازار می شود.

پارچه ای که درصد بالایی پنبه در آن به کار رفته باشد در برابر لکه ها مقاومت نمی کند و به راحتی تمیز می شود. این نوع الیاف در برابر ساییده شدن دوام بالایی دارد. در ایران پارچه پنبه ای را پارچه نخی نیز می نامند. یکی از مزیت های پنبه حساسیت زا نبودن آن است. بدن بسیاری از افراد در برابر پارچه های مختلف واکنش داشته و علائم آلرژی روی پوست ایجاد می کند. متخصصان توصیه دارند این افراد از لباس های پنبه ای استفاده کنند چرا که در پنبه عناصر حساسیت زا وجود ندارد.

الیاف کتان

یکی دیگر از الیاف های طبیعی کتان است که خصوصیاتی شبیه به پنبه دارد. تمیز کردن لکه از کتان بسیار راحت تر از پنبه انجام می شود. اما این دو الیاف میزان جذب مشابهی دارند. پارچه کتان نسبت به پنبه زودتر خشک می شود و این مزیت سبب شده بسیار افراد پارچه کتان را به پنبه ای ترجیح دهند. علاوه بر آن برای تولید بیشتر حوله ها از الیاف کتان استفاده می شود. این الیاف پس از بافت پارچه هایی با سطح درخشنده و صاف ایجاد می کند. کتان بر خلاف پنبه در کشور ما پرورش داده نمی شود و عمدتا وارداتی است.

الیاف پشم

بهترین لباس ها برای در امان ماندن از سرمای پاییز و زمستان لباس های پشمی هستند. پشم طبیعی را از گوسفند، شتر و بز بدست می آورند و برای تولید پارچه به کارخانه نساجی منتقل می کنند. هوا در لا به لای پشم محفوظ می ماند و عایقی برای حرارت بدن ایجاد می کند، به همین دلیل بدن با پوشیدن لباس پشمی گرم مانده و سرما به درون انتقال نمی یابد. شست و شوی پارچه های پشمی متفاوت از پارچه های دیگر است و به ماندگاری بیشتر لباس کمک می کند. پس از شست و شوی لباس های پشمی برای خشک کردن آن را روی پارچه دیگر قرار دهید.

الیاف ابریشم

برای گذشتگان پارچه های ابریشمی اهمیت زیادی داشته و یک محصول ارزشمند محسوب می شده است. اکنون نیز پارچه های ابریشمی طرفداران زیادی دارند هر چند از قیمت بیشتری نسبت به سایر پارچه ها برخوردارند. پارچه های ابریشمی لطافت زیادی داشته و سبک وزن هستند. این ویژگی ها سبب شده که برای تولید لباس های زنانه از پارچه ابریشمی استفاده کنند. از مهمترین ویژگی های پارچه ابریشمی مقاومت آن در برابر چروک پذیری است.

الیاف ویسکوز

ویسکوز جز نوعی الیاف مصنوعی است که جذب رطوبت بالایی داشته و حرارت را از خود عبور می دهد. الیاف ویسکوز نسبت به پنبه 50 درصد بیشتر رطوبت به خود جذب می کند. این نوع الیاف مصنوعی به تدریج انعطاف خود را از دست می دهند و نیاز به اتو دارد.

الیاف پلی استر

پلی استر مانند ویسکوز الیاف مصنوعی محسوب می شود اما نسبت به آن در برابر چروک شدن مقاوم است. الیاف پلی استر را همراه با الیاف طبیعی مورد استفاده قرار می دهند.

الیاف نایلون

نایلون نوع دیگری از الیاف مصنوعی است و از خاصیت ارتجاعی خوبی برخوردار می باشد. این ویژگی سبب شده در بخش های مختلف صنعت نساجی مورد استفاده قرار گیرد. یکی از موارد مصرف این الیاف در تولید جوراب های نایلونی است. پارچه هایی که با الیاف نایلون بافته می شوند پس از شست و شو سریعا خشک شده و رطوبت بسیار کمی به خود جذب می کنند، به همین دلیل انتخاب برای فصل تابستان به حساب می آیند.

فرایند تولید پارچه به چه صورت است؟

تا اینجا به توضیح ماده اولیه پارچه پرداختیم و ویژگی های هر یک را بررسی کردیم. در ادامه خواهیم دید که مراحل تولید پارچه به چه صورت است. خوب است بدانید بسته به الیافی که برای تولید پارچه های استفاده می شود ممکن است مراحل تولید، تفاوت های جزئی داشته باشند.

مرحله اول: تولید الیاف

ماده اولیه صنعت نساجی الیاف است و ابتدا باید این مواد در اختیار کارخانه ها قرار بگیرد. الیاف طبیعی مانند پنبه و کتان در مزارع کشت شده و پس از برداشت به نساجی فرستاده می شود. پشم و ابریشم نیز توسط دامداران آماده شده و در اختیار کارخانه ها قرار می گیرد. الیاف مصنوعی باید در کارگاه ها و با موادی خاص تولید شوند و سپس به دست کارخانه داران برسند. اما به صورت کلی دوام و ماندگاری پارچه هایی که با الیاف طبیعی تولید می شوند بیشتر از الیاف مصنوعی است.

مرحله دوم: تمیز کردن الیاف

پنبه ای که از مزرعه برداشت می شود و پشم هایی که از حیوانات چیده می شود دارای ناخالصی بوده و باید تمیز شود. در کارخانه با استفاده از مواد مخصوص الیاف را شسته و آن ها را آماده ریسیدن می کنند. الیافی مانند پشم پیش از اینکه در خط تولید قرار بگیرد شسته می شود. اما برخی الیاف دیگر را پس از تبدیل شدن به پارچه می شویند.

مرحله سوم: شانه کردن

شست و شو دادن الیاف طبیعی باعث در هم رفتن آن ها شده و شکل نامنظمی برای الیاف به وجود می آورد. برای ریسیدن ابتدا لازم است الیاف شانه شوند و از حالت در هم تنیدگی درآیند. شانه زدن الیاف آن ها را بر یک محور قرار داده و تاباندن را راحت می کند. الیافی که اندازه کوتاه تری داشته باشند در زمان شانه زدن در یک راستا قرار نگرفته و به این شکل از بین می روند. این مرحله برای حذف الیاف غیر استاندارد نیز مفید خواهد بود.

مرحله چهارم: تاباندن

در گذشته برای ریسیدن نخ ها از وسیله ای به نام دوک استفاده می کردند که عمدتا برای پشم مورد استفاده قرار می گرفت. در نساجی تاباندن پارچه ها چیزی شبیه ریسیدن با دوک است. الیاف شانه زده شده بر یک محور کشیده می شوند و با چرخش هایی که در آن ها ایجاد می شود یه شکل نخ درمی آیند. در این مرحله دو چرخش روتور و حلقه ای ایجاد می شود که الیاف را در یک راستا قرار داده و با پیچ و تاب دادن آن ها، نخ به وجود می آورد. کیفیت نخ ها از میزان پیچ هایی در آن ها ایجاد می شود وابسته است. نخ هایی که تک رشته هستند ظرافت بیشتری نسبت به نخ های دو یا سه رشته دارند. در مواردی نیز ممکن است چند الیاف را با هم ترکیب کرده و نخ جدیدی ایجاد کنند.

مرحله پنجم: آماده سازی بافت

این مرحله بیشتر برای الیاف مصنوعی است. از آنجایی که ویژگی هایی الیاف مصنوعی نسبت به الیاف طبیعی متفاوت است، برای آماده سازی در مرحله بافت به آن موادی اضافه می کنند. این مرحله را تکسچرینگ می نامند و به این هدف انجام می شود که الیاف مصنوعی ویژگی هایی شبیه به الیاف طبیعی کسب کند. در نهایت نخ ایجاد شده کشسانی مناسبی داشته و برای بافتن پارچه مناسب خواهد شد.

مرحله ششم: آهار زنی

برخی از انواع الیاف در مرحله پنجم دوام خود را از دست داده و در پیچ و تاب دادن مقاومتی از خود نشان نمی دهند. برای ایجاد مقاومت در آن ها از موادی مانند نشاسته، پلی اکریلیک اسید، پلی وینیل الکل یا کربوکسی متیل سلولز استفاده می کنند. آهار زدن نخ سبب می شود الیاف در مراحل بعدی محکم بمانند و دوام آن ها حفظ شود. آهار به ماده ای گفته می شود که از خاصیت چسبندگی برخوردار است و منجر به افزایش استحکام نخ می شود. این ماده غلظت بالایی داشته و بین الیاف چسبندگی شیمیایی ایجاد می کند.

مرحله هفتم: بافت پارچه

ترکیب کردن رشته های نخ در چند زاویه را بافت پارچه می گویند. زوایایی که نخ ها قرار می گیرند متفاوت است و بستگی به نوع پارچه دارد. به رشته های طولی پارچه تار و رشته عرضی پود گفته می شود. بافت پارچه با دستگاه و ماشین آلات صنعتی انجام می گیرد.

- تولید پارچه به روش تار و پودی: رایج ترین روش بافت پارچه در صنایع نساجی روش تار و پودی است. نخ ها را دو محور طولی و عرضی از هم عبور می دهند و به این شکل پارچه بافته می شود. به این منظور دو گروه از نخ هایی که در طول قرار گرفته اند باز شده و پود از میان آن گذر می کند. پس از آن یک نخ دیگر اضافه شده و با یک شفت بر می گردد. این فرایند ادامه می یابد تا بافت پارچه تکمیل شده و از میله جدا شود.

- تولید پارچه به روش بافت حلقوی: ابتدا حلقه ای ایجاد می کنند و سپس نخ های دیگر را با اتصال به این حلقه بافت حلقوی می سازند. این روش تولید به صورت دستی و ماشینی امکان پذیر است و برخلاف روش قبلی الگوی خطی ندارد. بسیاری از پارچه های کش بافت را به این روش تولید می کنند.

- تولید پارچه بدون بافت: در این روش تار و پودی وجود ندارد. بلکه الیاف را مستقیما تبدیل به پارچه می کنند. به این صورت که الیاف را به هم متصل کرده و بدون استفاده از ماشین آلات بافندگی پارچه ایجاد می شود. جهت اتصال الیاف به هم از حرارت یا چسب استفاده می کنند.

مرحله هشتم: پرز گیری پارچه

بعد از تولید پارچه پرزهایی که در الیاف وجود داشت از پارچه بیرون می زند. برای زیباتر شدن پارچه باید این پرزها را حذف کرد. برای از بین بردن پرز پارچه ها از حرارت استفاده می کنند. به این منظور پارچه از دستگاه هایی که حرارت استاندارد دارد قرار گرفته و با سرعت مشخص از آن عبور می کند. روی صفحات این دستگاه مقداری رطوبت هم وجود دارد تا پرزگیری با کیفیت بهتری انجام گیرد.

مرحله نهم: مرسریزه کرد

این مرحله به منظور افزایش استحکام و درخشندگی پارچه ها انجام می گیرد. برای مثال برای مرسریزه کردن پارچه های پنبه ای به آن ها موادی مانند پتاس، آمونیاک یا سود می زنند. این مرحله ویژگی های خوبی در پارچه ایجاد می کند که شامل موارد زیر است:

- جمع شدن پارچه

- ایجاد مقاومت و کشیدگی بیشتر

- افزایش تغییر طول

- افزایش قدرت جذب آب پارچه

- افزایش قدرت جذب رنگ

- افزایش قدرت پارچه برای اعمال واکنش های مخصوص در گرمای پایین

مرحله دهم: رنگرزی

آخرین مرحله تولید پارچه رنگرزی است. تا مرحله نهم معمولا پارچه هیچ رنگی ندارد و در این مرحله رنگ های مختلفی برای پارچه ایجاد می شود. برخی از روش های رنگ کردن پارچه شامل Rotary، Flat Screens، Discharge، Burnout و… است. در مواردی ممکن است کارخانه نساجی ابتدا نخ ها را رنگ کرده و سپس بافت آن را انجام دهید. در نهایت تمامی این مراحل در صنعت نساجی طی شده تا پارچه تولید شود و افراد پس از خرید پارچه از آن برای مصارف گوناگون بهره ببرند.